WŁÓKNINY FILTRACYJNE MELTBLOWN

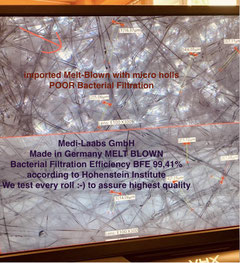

Aby włókniny filtracyjne Meltblown spełniały swoje funkcje konieczne jest aby proces produkcji był stabilny i powtarzalny.

Tylko w ten sposób Twoja firma będzie mogła spełniać najwyższe standardy jakościowe, jakich oczekują od Ciebie klienci Waszej firmy.

Produkowane na oferowanych przez Rolbatch-Laabs liniach technologicznych włókniny Meltblown były z powodzeniem testowane w akredytowanych laboratoriach tj. DEKRA (Niemcy), PRS (Polska), CIOP (Polska), MNA (Turcja) oraz w naszym przy zakładowym laboratorium Rolbatch (Niemcy)

Jakie są główne zastosowania włóknin meltblown?

Włókniny Meltblown są produkowane głównie z polipropylenu (PP). Średnica włókna może osiągnąć od 1 do 5 mikronów. Charakteryzuje się puszystą strukturę i dobrą odporność na marszczenie się. Ultracienkie włókna o unikalnej strukturze kapilarnej zwiększają liczbę i powierzchnię włókien na jednostkę powierzchni. Włóknina Meltblown zapewnia dobre filtrowanie, ekranowanie, izolację cieplną i absorpcję oleju. Włóknina filtracyjna produkowana metodą Meltblown może być stosowana do filtracji powietrza, materiałach filtrujących ciecze, materiałach izolacyjnych, materiałach pochłaniających, materiałach maskujących, materiałach termoizolacyjnych, materiałach pochłaniających olej i ścierkach do wycierania.

Włókniny Meltblown stosowane są głównie w następujących produktach:

- Przemysł: materiały filtracyjne, filtry olejów, materiały izolacyjne, worki do pakowania cementu, geowłókniny, tkaniny pokrywające itp.

- Rolnictwo: tkanina do ochrony roślin, tkanina do hodowli sadzonek, tkanina do nawadniania, osłona termoizolacyjna itp.

- Higiena medyczna: fartuchy chirurgiczne, odzież ochronna, okłady dezynfekujące, maski ochronne, maski FFP2 itp.

- Produkty higieniczne: pieluchy dziecięce, podpaski i podpaski damskie, spodnie dziecięce, podpaski urologiczne, materiał o wysokiej chłonności po obróbce hydrofilowej, krawędzie pieluch zapobiegające przeciekaniu, podpaski w połączeniu z innym materiałem.

- Dekoracja domu: ścierki, obrusy, prześcieradło, narzutę itp.

- Odzież: podszewki, topliwe podszewki, watoliny, bawełna kształtowana, różne tkaniny bazowe ze skóry syntetycznej itp.

- Inne obszary: bawełna kosmiczna, materiały termoizolacyjne, linoleum, filtry papierosowe, torebki na herbatę itp.

Włóknina Melt Blown - Progres w filtracji

Warstwy włoknin MeltBlown stosowane w filtrach, znane jako wkłady melt blown, to znaczący postęp w technologii filtracji. Nowoczesna technika produkcji metodą meltblown wykorzystuje wytłaczanie, wyspecjalizowaną matrycę z bardzo małymi dyszami i gorącym powietrzem o dużej prędkości. Takie połączenie daje wstęgi polimerów, które są wydmuchiwane z otworów matrycy, a następnie są osadzane na kalandrze lub specjalnym przenośniku taśmowym. Powstała mikrofibra ma grubość około 0,1-2 µm, a arkusz składający się z przypadkowo ułożonych włókien jest dalej nawijany na bęben. Ten jednostopniowy proces pozwala uzyskać wysokowydajną tkaninę filtracyjną, w której włókna są owinięte wokół siebie i ściśle dopasowane, tworząc zwartą, stabilną, ale oddychającą strukturę.

Włóknina przepuszcza powietrze, ale jednocześnie stanowi doskonałą batrierę dla wirusów, bakterii oraz pyłów.

Nowoczesne tkaniny filtracyjne MeltBlown składają się z różnych warstw o różnej gęstości, ponieważ wielkością włókna polimerowego można manipulować różnymi parametrami: prędkością obrotową bębna, kalandrem czy prędkością gorącego powietrza. W przypadku wkładów filtrujących Melt Blown, zaślepki są łączone termicznie bez użycia klejów lub specjalnych spoiw, ponieważ samo wiązanie termiczne zapewnia mocne dopasowanie.

Tkaniny filtracyjne meltblown mają wyjątkowo wysoką odporność chemiczną i mogą być używane w wielu zastosowaniach filtracyjnych, np. idealny do stosowania w środkach ochrony osobistej, takich jak maski, a także do oczyszczania i zatrzymywania zanieczyszczeń w wodzie źródlanej, pitnej, wodzie używanej w procesach farmaceutycznych lub w odwróconej osmozie.

Technika pneumotermiczna - Meltblown

Technika pneumotermiczna (z angielskiego ang. melt blowing - rozdmuchiwanie stopu) to metoda wytwarzania mikro- i nanowłókien, w której stopiony polimer jest wytłaczany pod ciśnieniem przez małe dysze w otoczeniu rozdmuchowanego gazu o dużej prędkości. Tworzące się włókna pod wpływem strumieni powietrza plączą się, tworząc włókninę, którą następnie można stosować do filtracji, sorpcji, produkcji odzieży i systemów dostarczania leków.

Extrusion lines for films &

machineries for plastic recycling

Laboratory equipment for plastic industry

Training for plastic industry

Work in Germany

Extrusion lines for films &

machineries for plastic recycling

Laboratory equipment for plastic industry

Training for plastic industry

Work in Germany